随着汽车行业竞争的日趋激烈,各大汽车制造商对汽车模具使用寿命的要求越来越高。模具使用寿命的延长可以确保汽车零部件不间断的生产,降低生产成本,并确保产品的稳定性。为此,越来越多的模具制造企业开始使用激光淬火技术对模面进行热处理,提高模面的耐磨性和硬度,增加其韧性。相比常规的火焰淬火和感应淬火,激光淬火具有处理效率高,淬火深度浅热变形极小,淬硬层均匀等众多优点。

激光淬火的应用越来越广泛

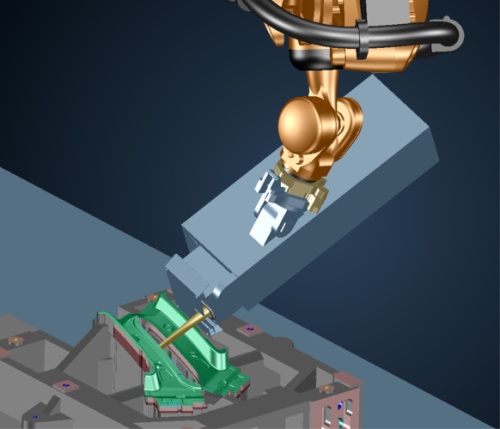

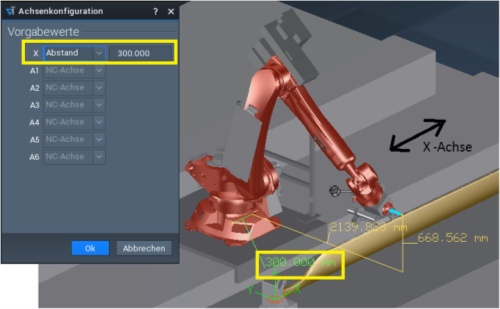

作为著名CAD CAM软件供应商的Tebis在建立伊始就深耕于汽车模具制造行业,与宝马大众等各大汽车制造厂商的紧密合作能使Tebis第一时间了解行业需求,集中其科研力量与制造企业一起推进新技术的研发于应用。2017年,Tebis在一年一度的公司展会上正式推出激光淬火模块。该模块可以完全支持激光淬火的工件前期处理和编程,结合其强大的机器人编程模块,可以灵活的根据客户具体设备情况生成加工的NC文件。为了能够精准的计算出平缓稳定的激光头运动轨迹,Tebis在软件中对激光束进行三维建模,这样,结合淬火零件的几何形状,Tebis就能使激光束均匀的照射到模具零件表面,使淬火效果达到最佳。通常淬火深度在0.1毫米到1.5毫米。

Tebis对激光束进行三维建模

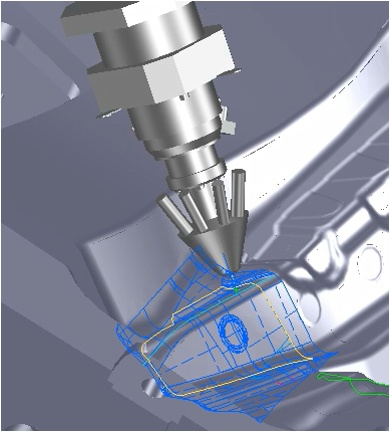

在激光淬火模块中,Tebis延续了一贯的CAD与CAM紧密结合的风格,所有编程准备工作均可以通过CAD中的功能快速方便的完成。比如模具上的凸圆角区域通常会和板料摩擦,需要淬火强化。为了能够快速提取淬火轨迹,Tebis在CAD功能中专门开发了“中心线“功能,自动提取圆角区域的中心线,这样就能在之后编程中快速指定引导曲线。

对模具上的凸圆角区域进行淬火处理

激光淬火功能越来越受到青睐,还有一个重要原因就是其自动化的解决方案。通常情况下,在对模具进行火焰淬火和感应淬火时,通常是技术工人手持淬火设备进行的。因此,淬火质量很大程度上依赖于技工专业水平。换句话说,企业也需要花费大量精力去对相应人员进行培训,尽管如此,流程质量仍然不可靠。Tebis将在铣削加工时使用切削参数库的思路也用在了激光淬火工艺中,即将企业在长期实践中经过验证的工艺参数保存在软件系统中,并在使用中不断改进和优化。员工在使用时调用十分方便,在避免出错的同时确保了流程的质量。